ယေဘူယျအားဖြင့်ပြောရလျှင်၊ တစ်ပိုင်းလျှပ်ကူးပစ္စည်းကိရိယာများ တီထွင်ထုတ်လုပ်ခြင်း၊ ထုတ်လုပ်ခြင်းနှင့် အသုံးပြုခြင်းတွင် အနည်းငယ်သော ချို့ယွင်းမှုအနည်းငယ်ကို ရှောင်ရှားရန် ခက်ခဲသည်။ ထုတ်ကုန်အရည်အသွေး လိုအပ်ချက်များ၏ စဉ်ဆက်မပြတ် တိုးတက်မှုနှင့်အတူ၊ ရှုံးနိမ့်မှု ခွဲခြမ်းစိတ်ဖြာမှုသည် ပို၍ အရေးကြီးလာသည်။ တိကျသောချို့ယွင်းမှု ချစ်ပ်များကို ခွဲခြမ်းစိတ်ဖြာခြင်းဖြင့်၊ ၎င်းသည် စက်ဒီဇိုင်း၏ ချို့ယွင်းချက်များ၊ လုပ်ငန်းစဉ်ဘောင်များ မကိုက်ညီမှု၊ အရံဆားကစ်၏ ကျိုးကြောင်းဆီလျော်မှုမရှိသော ဒီဇိုင်း သို့မဟုတ် ပြဿနာကြောင့် ဖြစ်ပေါ်လာသော စက်လည်ပတ်မှု လွဲမှားခြင်းကို ဆားကစ်ဒီဇိုင်နာများကို ရှာဖွေရာတွင် ကူညီပေးနိုင်ပါသည်။ ဆီမီးကွန်ဒတ်တာ စက်ပစ္စည်းများ၏ ချို့ယွင်းမှု ခွဲခြမ်းစိတ်ဖြာမှု၏ လိုအပ်ချက်ကို အောက်ပါ ရှုထောင့်များတွင် အဓိက ထင်ရှားစေပါသည်။

(1) Failure analysis သည် device chip ၏ ကျရှုံးမှု ယန္တရားကို ဆုံးဖြတ်ရန် လိုအပ်သော နည်းလမ်းတစ်ခုဖြစ်သည်။

(၂) ချို့ယွင်းချက် ခွဲခြမ်းစိတ်ဖြာခြင်းသည် ထိရောက်သော ချို့ယွင်းချက်ရှာဖွေခြင်းအတွက် လိုအပ်သော အခြေခံနှင့် အချက်အလက်များကို ပံ့ပိုးပေးပါသည်။

(၃) မအောင်မြင်သော ခွဲခြမ်းစိတ်ဖြာခြင်းသည် ချစ်ပ်ဒီဇိုင်းကို စဉ်ဆက်မပြတ် ပိုမိုကောင်းမွန်အောင် သို့မဟုတ် ပြုပြင်ရန်နှင့် ဒီဇိုင်းသတ်မှတ်ချက်နှင့်အညီ ကျိုးကြောင်းဆီလျော်မှုရှိစေရန် ဒီဇိုင်းအင်ဂျင်နီယာများအတွက် လိုအပ်သော တုံ့ပြန်ချက်အချက်အလက်ကို ပံ့ပိုးပေးပါသည်။

(၄) မအောင်မြင်သော ခွဲခြမ်းစိတ်ဖြာမှုသည် ထုတ်လုပ်မှုစမ်းသပ်မှုအတွက် လိုအပ်သော ဖြည့်စွက်အားဖြည့်ပေးနိုင်ပြီး စိစစ်စမ်းသပ်မှုလုပ်ငန်းစဉ်ကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ရန်အတွက် လိုအပ်သော အချက်အလက်အခြေခံကို ပံ့ပိုးပေးနိုင်သည်။

semiconductor diodes၊ audions သို့မဟုတ် integrated circuits များ၏ ကျရှုံးမှုကို ခွဲခြမ်းစိတ်ဖြာခြင်းအတွက်၊ လျှပ်စစ်ဆိုင်ရာ ဘောင်များကို ဦးစွာ စမ်းသပ်သင့်ပြီး optical microscope အောက်တွင် အသွင်အပြင်ကို စစ်ဆေးပြီးနောက်၊ ထုပ်ပိုးမှုကို ဖယ်ရှားသင့်ပါသည်။ Chip လုပ်ဆောင်ချက်၏ ခိုင်မာမှုကို ထိန်းသိမ်းထားစဉ်တွင်၊ အတွင်းပိုင်းနှင့် ပြင်ပသို့ ဦးတည်ချက်များ၊ ချိတ်ဆက်မှုအမှတ်များနှင့် ချစ်ပ်၏မျက်နှာပြင်ကို ခွဲခြမ်းစိတ်ဖြာမှု၏ နောက်တစ်ဆင့်အတွက် ပြင်ဆင်ရန်အတွက် ဖြစ်နိုင်သမျှဝေးဝေးထားရှိသင့်သည်။

ဤခွဲခြမ်းစိတ်ဖြာမှုပြုလုပ်ရန်အတွက် စကင်န်ဖတ်ထားသော အီလက်ထရွန်အဏုစကုပ်နှင့် စွမ်းအင်ရောင်စဉ်ကို အသုံးပြုခြင်း- အဏုကြည့်ပုံသဏ္ဍာန်ကို လေ့လာခြင်း၊ ပျက်ကွက်အမှတ်ရှာဖွေခြင်း၊ ချို့ယွင်းချက်အချက်ကို ကြည့်ရှုခြင်းနှင့် တည်နေရာ၊ ကိရိယာ၏ အဏုစကော့ပရီဩမေတြီအရွယ်အစားနှင့် ကြမ်းတမ်းသောမျက်နှာပြင်အလားအလာ ဖြန့်ဖြူးခြင်းနှင့် ဒစ်ဂျစ်တယ်ဂိတ်ပတ်လမ်း (ဗို့အားဆန့်ကျင်ဘက်ပုံနည်းလမ်းဖြင့်) ဤခွဲခြမ်းစိတ်ဖြာမှုပြုလုပ်ရန် စွမ်းအင် spectrometer သို့မဟုတ် spectrometer ကိုသုံးပါ- အဏုကြည့်မှန်ဒြပ်စင်ဖွဲ့စည်းမှုခွဲခြမ်းစိတ်ဖြာမှု၊ ပစ္စည်းဖွဲ့စည်းပုံ သို့မဟုတ် ညစ်ညမ်းမှုခွဲခြမ်းစိတ်ဖြာမှု။

01. ဆီမီးကွန်ဒတ်တာ ကိရိယာများ၏ မျက်နှာပြင် ချို့ယွင်းချက်များနှင့် မီးလောင်ဒဏ်ရာများ

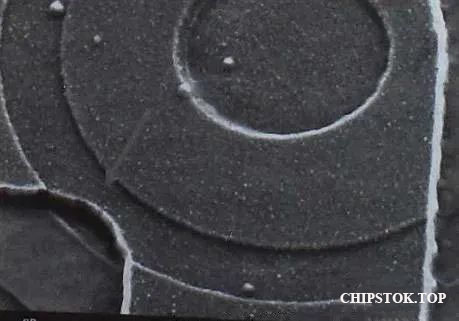

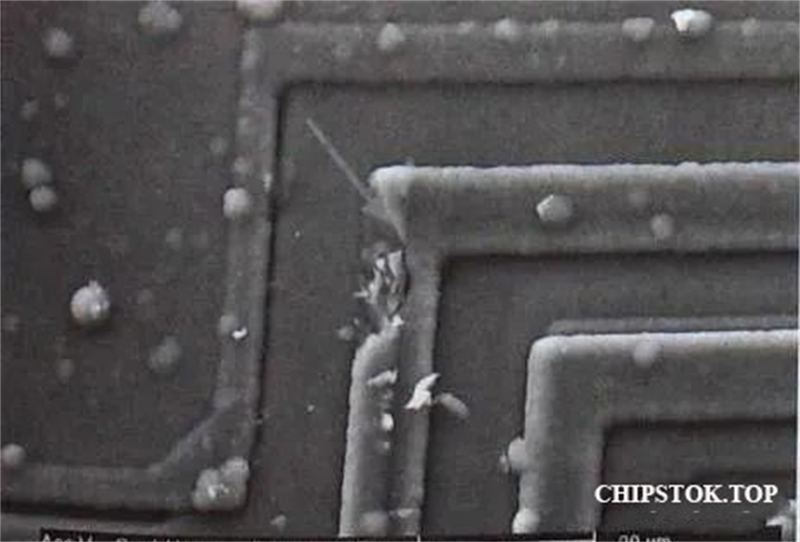

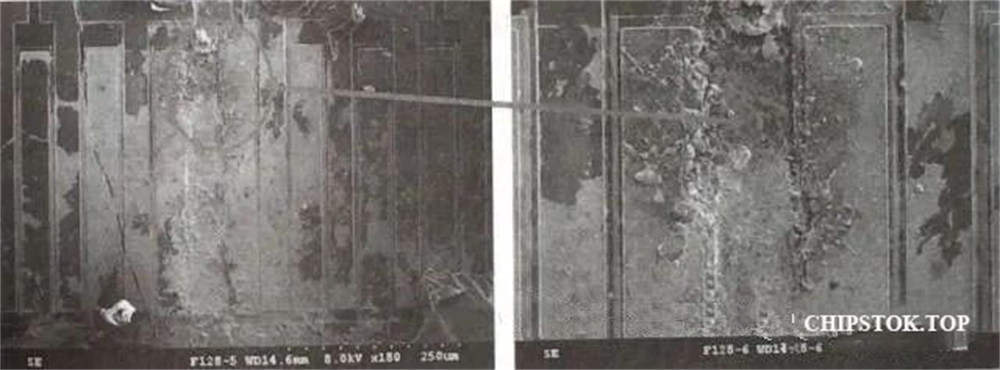

မျက်နှာပြင် ချို့ယွင်းချက်များနှင့် ဆီမီးကွန်ဒတ်တာ စက်ပစ္စည်းများ၏ မီးလောင်ပျက်စီးမှုသည် ပုံ 1 တွင် ပြထားသည့်အတိုင်း၊ ၎င်းသည် ပေါင်းစပ်ပတ်လမ်း၏ သန့်စင်ထားသော အလွှာ၏ ချို့ယွင်းချက်ဖြစ်သည့် ပုံ 1 တွင် ပြထားသည့်အတိုင်း ဖြစ်လေ့ရှိသော ချို့ယွင်းမှုမုဒ်များဖြစ်သည်။

ပုံ 2 သည် ပေါင်းစပ် circuit ၏ သတ္တုအလွှာ၏ မျက်နှာပြင် ချို့ယွင်းချက်ကို ပြသည်။

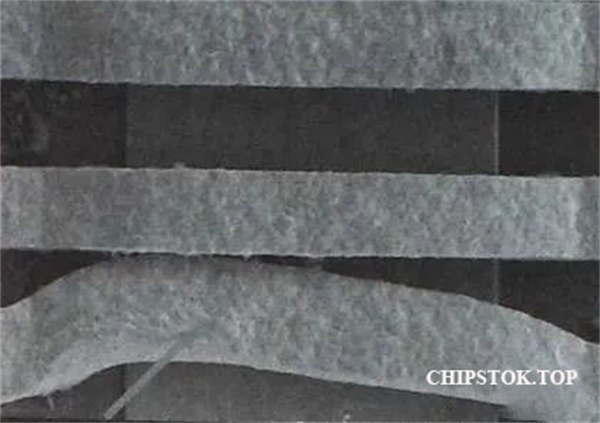

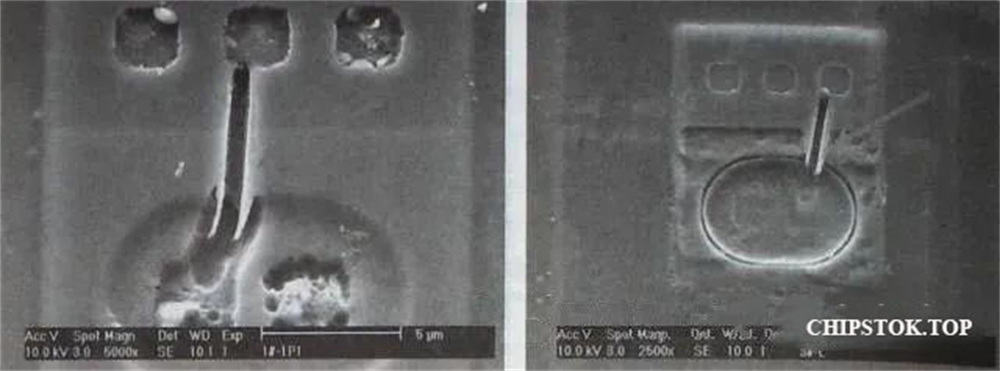

ပုံ 3 သည် ပေါင်းစပ်ပတ်လမ်း၏ သတ္တုအမြှေးပါးနှစ်ခုကြားတွင် ပြိုကွဲနေသောလမ်းကြောင်းကို ပြသည်။

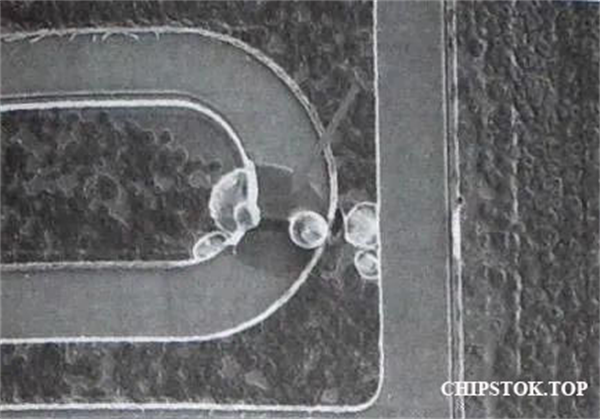

ပုံ 4 သည် မိုက်ခရိုဝေ့ဖ်စက်ရှိ လေတံတားပေါ်တွင် သတ္တုပြားပြိုကျပြီး ကွဲလွဲမှုပုံစံကို ပြသည်။

ပုံ 5 သည် မိုက်ခရိုဝေ့ဖ်ပြွန်၏ ဇယားကွက်လောင်ကျွမ်းမှုကို ပြသည်။

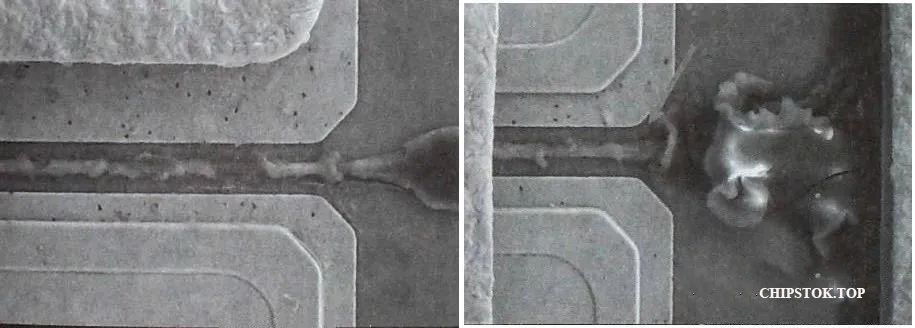

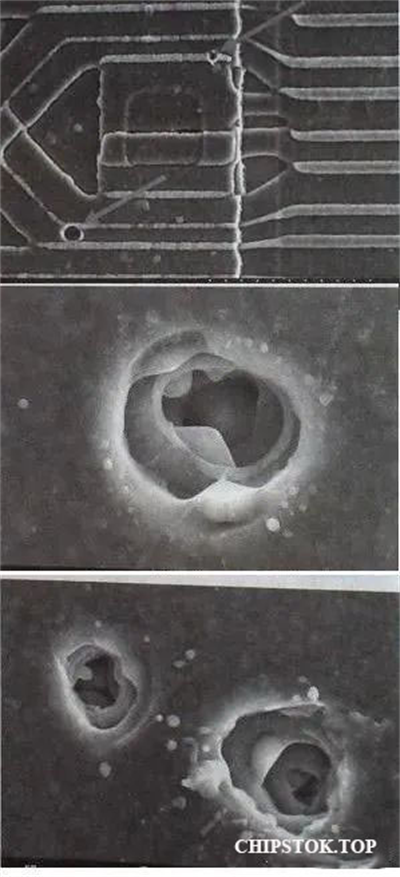

ပုံ 6 သည် ပေါင်းစပ်လျှပ်စစ်သတ္တုဝါယာကြိုး၏ စက်ပိုင်းဆိုင်ရာ ပျက်စီးမှုကို ပြသည်။

ပုံ 7 တွင် mesa diode ချစ်ပ်အဖွင့်နှင့် ချို့ယွင်းချက်ကို ပြထားသည်။

ပုံ 8 သည် ပေါင်းစပ် circuit ၏ input တွင် protective diode ၏ပြိုကွဲမှုကိုပြသသည်။

ပုံ 9 တွင် ပေါင်းစပ် circuit ချစ်ပ်များ၏ မျက်နှာပြင်သည် စက်ပိုင်းဆိုင်ရာ သက်ရောက်မှုကြောင့် ပျက်စီးသွားကြောင်း ပြသသည်။

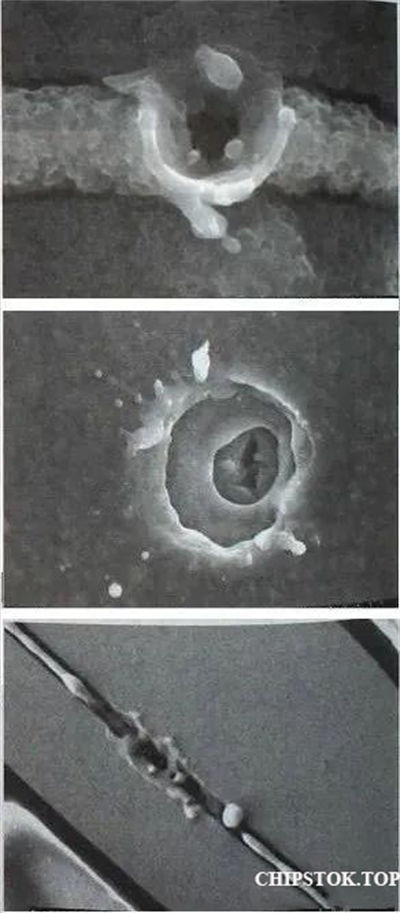

ပုံ 10 သည် ပေါင်းစပ် circuit ချစ်ပ်၏ တစ်စိတ်တစ်ပိုင်း လောင်ကျွမ်းမှုကို ပြသည်။

ပုံ 11 တွင် diode ချစ်ပ်ပြားသည် ပြိုကျပြီး ပြင်းထန်စွာ လောင်ကျွမ်းသွားသည်ကို ပြထားပြီး ပြိုကွဲသည့်အချက်များသည် အရည်ပျော်သည့်အခြေအနေသို့ ပြောင်းလဲသွားသည်ကို ပြထားသည်။

ပုံ 12 တွင် ဂယ်လီယမ်နိုက်ထရိတ် မိုက်ခရိုဝေ့ဖ်ပါဝါပြွန် ချစ်ပ်ပြားကို မီးရှို့ထားသည်ကို ပြသထားပြီး မီးလောင်သည့်အချက်သည် အရည်ရွှမ်းသော စပတာထွက်ခြင်းအခြေအနေကို ပြသသည်။

02. Electrostatic ပြိုကွဲခြင်း။

တစ်ပိုင်းလျှပ်ကူးပစ္စည်းကိရိယာများကို ထုတ်လုပ်ခြင်း၊ ထုပ်ပိုးခြင်း၊ သယ်ယူပို့ဆောင်ခြင်းမှ ဆားကစ်ဘုတ်ပေါ်တွင် ထည့်သွင်းခြင်း၊ ဂဟေဆော်ခြင်း၊ စက်တပ်ဆင်ခြင်း နှင့် အခြားလုပ်ငန်းစဉ်များသည် တည်ငြိမ်လျှပ်စစ်၏ခြိမ်းခြောက်မှုအောက်တွင်ရှိသည်။ ဤလုပ်ငန်းစဉ်တွင်၊ မကြာခဏ ရွေ့လျားမှုနှင့် ပြင်ပကမ္ဘာမှ ထုတ်ပေးသော ငြိမ်လျှပ်စစ်ဓာတ်အား လွယ်ကူစွာ ထိတွေ့ခြင်းကြောင့် သယ်ယူပို့ဆောင်ရေး ပျက်စီးသွားပါသည်။ ထို့ကြောင့် ဆုံးရှုံးမှုကို လျှော့ချရန် ဂီယာနှင့် သယ်ယူပို့ဆောင်ရေး ကာလအတွင်း လျှပ်စစ်စတိတ် အကာအကွယ်ကို အထူးဂရုပြုသင့်သည်။

unipolar MOS tube နှင့် MOS ပေါင်းစပ်ထားသော circuit ပါရှိသော semiconductor စက်ပစ္စည်းများတွင် static လျှပ်စစ် အထူးသဖြင့် MOS tube သည် ၎င်း၏ကိုယ်ပိုင် input resistance မြင့်မားသောကြောင့်၊ gate-source electrode capacitance သည် အလွန်သေးငယ်သောကြောင့် ပြင်ပလျှပ်စစ်သံလိုက်စက်ကွင်း သို့မဟုတ် electrostatic induction နှင့် charged ခံရရန် အလွန်လွယ်ကူသည်၊ ထို့ကြောင့် electrostatic generation အားအားသွင်းရန် အချိန်ခက်ခဲသောကြောင့်၊ စက်ပစ္စည်း၏ ချက်ခြင်းပြိုကွဲခြင်းဆီသို့ တည်ငြိမ်လျှပ်စစ်ဓာတ်။ Electrostatic ပြိုကွဲမှုပုံစံမှာ အဓိကအားဖြင့် လျှပ်စစ်ပညာအရ ပြိုကွဲခြင်းဖြစ်ပြီး၊ ဆိုလိုသည်မှာ ဂရစ်ဒ်၏ပါးလွှာသော အောက်ဆိုဒ်အလွှာသည် ကျိုးပဲ့သွားပြီး အပေါက်တစ်ခုဖြစ်လာကာ၊ ဂရစ်နှင့် အရင်းအမြစ်ကြား သို့မဟုတ် ဂရစ်နှင့် မြောင်းကြားရှိ ကွာဟချက်ကို တိုစေပါသည်။

MOS tube နှင့် သက်ဆိုင်သော MOS ပေါင်းစပ် circuit antistatic ပြိုကွဲနိုင်မှုမှာ အနည်းငယ်သာလွန်သည်၊ အကြောင်းမှာ MOS ပေါင်းစည်းထားသော circuit ၏ input terminal သည် protective diode ပါ၀င်သောကြောင့်ဖြစ်သည်။ အကာအကွယ် diodes အများစုထဲသို့ ကြီးမားသော electrostatic ဗို့အား သို့မဟုတ် လျှပ်စီးဗို့ဗို့အား ရှိနေသည်နှင့် တစ်ပြိုင်နက် အကာအကွယ် diodes အများစုကို မြေပြင်သို့ ပြောင်းနိုင်သည်၊ သို့သော် ဗို့အားမြင့်လွန်းပါက သို့မဟုတ် instantaneous amplification current ကြီးလွန်းပါက၊ တစ်ခါတစ်ရံတွင် အကာအကွယ် diodes များသည် ပုံ 8 တွင်ပြထားသည့်အတိုင်း ဖြစ်လာမည်ဖြစ်သည်။

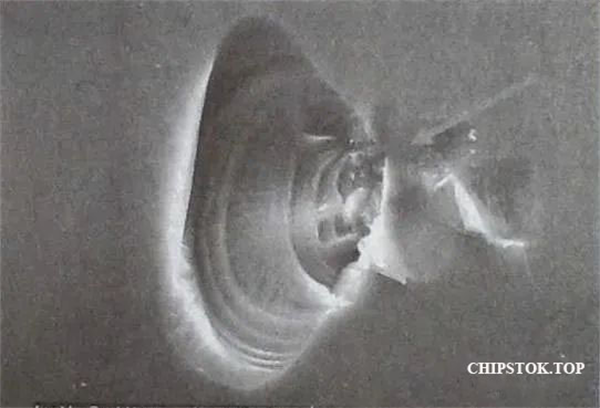

ပုံ 13 တွင်ပြသထားသည့်ပုံအများအပြားသည် MOS ပေါင်းစပ်ပတ်လမ်း၏ electrostatic ပြိုကွဲသောမြေမျက်နှာသွင်ပြင်ဖြစ်သည်။ ပြိုကွဲသည့်အချက်သည် သေးငယ်ပြီး နက်ရှိုင်းပြီး သွန်းနေသော ရေပက်ခြင်းအခြေအနေကို တင်ပြသည်။

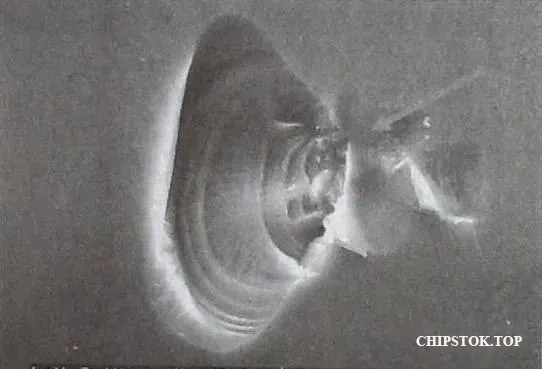

ပုံ 14 သည် ကွန်ပြူတာ hard disk ၏ သံလိုက်ဦးခေါင်း၏ electrostatic ပြိုကွဲပုံကို ပြထားသည်။

တင်ချိန်- ဇူလိုင်-၀၈-၂၀၂၃