SMT ကော်၊ SMT အနီရောင်ကော်ဟုလည်းသိကြသော SMT ကော်သည် အများအားဖြင့် အနီရောင် (အဝါရောင် သို့မဟုတ် အဖြူ) ကပ်ပေးသည့် အညီအမျှဖြစ်ပြီး မာကျောသော၊ ရောင်ခြယ်ပစ္စည်း၊ ဖျော်ရည်နှင့် အခြားကော်များနှင့်အတူ ဖြန့်ကျက်လေ့ရှိပြီး ပုံနှိပ်ဘုတ်ပေါ်ရှိ အစိတ်အပိုင်းများကို ပြုပြင်ရန် အဓိကအားဖြင့် အသုံးပြုသည်။ အစိတ်အပိုင်းများကို ချိတ်ပြီးနောက်၊ အပူပေးပြီး တင်းမာရန်အတွက် မီးဖို သို့မဟုတ် ပြန်ထွက်သည့်မီးဖိုတွင် ထားလိုက်ပါ။ ၎င်းနှင့်ဂဟေငါးပိကြား ခြားနားချက်မှာ အပူပြီးနောက် ပျောက်ကင်းသွားခြင်းဖြစ်ပြီး ၎င်း၏ ရေခဲမှတ်အပူချိန်မှာ 150 ဒီဂရီစင်တီဂရိတ်ဖြစ်ပြီး ပြန်လည်အပူပေးပြီးနောက်တွင် ပျော်ဝင်မည်မဟုတ်ပေ။ ဆိုလိုသည်မှာ၊ ဖာထေးမှု၏ အပူရှိန်သည် နောက်ပြန်မဆုတ်နိုင်ပေ။ SMT adhesive ၏အသုံးပြုမှုအကျိုးသက်ရောက်မှုသည် အပူကုသခြင်းအခြေအနေများ၊ ချိတ်ဆက်ထားသော အရာဝတ္ထု၊ အသုံးပြုသည့်ကိရိယာများနှင့် လည်ပတ်မှုပတ်ဝန်းကျင်တို့ကြောင့် ကွဲပြားလိမ့်မည်။ ပုံနှိပ်ဆားကစ်ဘုတ်တပ်ဆင်ခြင်း (PCBA၊ PCA) လုပ်ငန်းစဉ်အရ ကော်ကို ရွေးချယ်သင့်သည်။

SMT patch ကော်၏ လက္ခဏာများ၊ အသုံးချမှုနှင့် အလားအလာ

SMT အနီရောင်ကော်သည် ပေါ်လီမာဒြပ်ပေါင်းတစ်မျိုးဖြစ်ပြီး အဓိက အစိတ်အပိုင်းများမှာ အခြေခံပစ္စည်း (ဆိုလိုသည်မှာ ပင်မမြင့်မားသော မော်လီကျူးပစ္စည်း)၊ အဖြည့်ခံ၊ ကုသပေးသည့် အေးဂျင့်၊ အခြားဖြည့်စွက်ပစ္စည်းများ စသည်တို့ဖြစ်သည်။ SMT အနီရောင်ကော်တွင် viscosity fluidity၊ အပူချိန်လက္ခဏာများ၊ စိုစွတ်သောလက္ခဏာများ စသည်တို့ပါရှိသည်။ အနီရောင်ကော်၏ဤအင်္ဂါရပ်အရ၊ ထုတ်လုပ်မှုတွင်၊ အနီရောင်ကော်ကိုအသုံးပြုရခြင်း၏ရည်ရွယ်ချက်မှာအစိတ်အပိုင်းများကို PCB ၏မျက်နှာပြင်တွင်အခိုင်အမာကပ်စေရန်ဖြစ်သည်။ ထို့ကြောင့်၊ patch adhesive သည် မရှိမဖြစ်လိုအပ်သော လုပ်ငန်းစဉ်ထုတ်ကုန်များ၏ သန့်စင်သောစားသုံးမှုတစ်ခုဖြစ်ပြီး ယခု PCA ဒီဇိုင်းနှင့် လုပ်ငန်းစဉ်၏ စဉ်ဆက်မပြတ်တိုးတက်မှုနှင့်အတူ၊ hole reflow နှင့် double-sided reflow welding တို့ကို နားလည်သဘောပေါက်ပြီး patch adhesive ကိုအသုံးပြုသည့် PCA mounting process သည် လျော့နည်းသွားသည့်လမ်းကြောင်းကို ပြသနေသည်။

SMT ကော်အသုံးပြုရခြင်း၏ ရည်ရွယ်ချက်

① လှိုင်းဂဟေတွင် အစိတ်အပိုင်းများ ပြုတ်ကျခြင်းမှ ကာကွယ်ပါ (လှိုင်းဂဟေလုပ်ငန်းစဉ်)။ လှိုင်းဂဟေသုံးပြီးသောအခါ၊ ပုံနှိပ်ဘုတ်ပြားသည် ဂဟေပေါက်မှတဆင့် အစိတ်အပိုင်းများ ပြုတ်ကျခြင်းမှ ကာကွယ်ရန် အစိတ်အပိုင်းများကို ပုံနှိပ်ဘုတ်ပေါ်တွင် တပ်ဆင်ထားသည်။

② reflow welding တွင် အစိတ်အပိုင်းများ တစ်ဖက်ကို ပြုတ်ကျခြင်းမှ တားဆီးပါ (နှစ်ချက်-တဖက်သတ် reflow welding လုပ်ငန်းစဉ်)။ double-side reflow welding လုပ်ငန်းစဉ်တွင်၊ ဂဟေ၏အပူအရည်ပျော်မှုကြောင့် ဂဟေပတ်ရှိ စက်ပစ္စည်းကြီးများ ပြုတ်ကျခြင်းမှ ကာကွယ်ရန်အတွက် SMT patch ကော်ကို ပြုလုပ်သင့်သည်။

③ အစိတ်အပိုင်းများ၏ နေရာရွှေ့ပြောင်းခြင်းနှင့် ရပ်တည်ခြင်းကို တားဆီးခြင်း (ပြန်လည်စီးဆင်းသည့် ဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်၊ အကြိုအဖုံးအုပ်ခြင်းလုပ်ငန်းစဉ်)။ တပ်ဆင်နေစဉ်အတွင်း ရွေ့ပြောင်းခြင်းနှင့် ထမင်းဆာခြင်းကို တားဆီးရန် reflow welding လုပ်ငန်းစဉ်များ နှင့် pre-coating process များတွင် အသုံးပြုသည်။

④ အမှတ်အသား (ဂဟေလှိုင်း၊ ပြန်ထွက်ဂဟေဆော်ခြင်း၊ အကြိုအဖုံးအုပ်ခြင်း)။ ထို့အပြင်၊ ပုံနှိပ်ဘုတ်များနှင့် အစိတ်အပိုင်းများကို အသုတ်လိုက် ပြောင်းလဲသောအခါ၊ အမှတ်အသားပြုလုပ်ရန် patch ကော်ကို အသုံးပြုသည်။

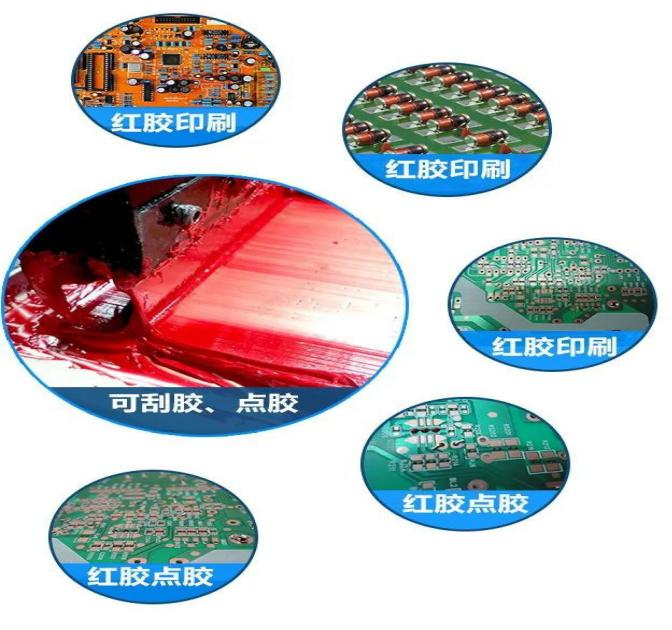

SMT ကော်ကို အသုံးပြုမှုပုံစံအလိုက် အမျိုးအစားခွဲခြားထားသည်။

က) ခြစ်ထုတ်ခြင်း အမျိုးအစား- အရွယ်အစားကို စတီးကွက်၏ ပုံနှိပ်ခြင်းနှင့် ခြစ်ခြင်းမုဒ်ဖြင့် ပြုလုပ်သည်။ ဤနည်းလမ်းသည် အသုံးအများဆုံးဖြစ်ပြီး ဂဟေဆော်သည့်ဖိတွင် တိုက်ရိုက်အသုံးပြုနိုင်ပါသည်။ စတီးကွက်အပေါက်များကို အစိတ်အပိုင်းအမျိုးအစား၊ အလွှာ၏စွမ်းဆောင်ရည်၊ အထူနှင့် အပေါက်များ၏ အရွယ်အစားနှင့် ပုံသဏ္ဍာန်အလိုက် ဆုံးဖြတ်သင့်သည်။ ၎င်း၏အားသာချက်များမှာ မြန်နှုန်းမြင့်ခြင်း၊ စွမ်းဆောင်ရည်မြင့်မားခြင်းနှင့် ကုန်ကျစရိတ်သက်သာခြင်းတို့ဖြစ်သည်။

b) ဖြန်းခြင်းအမျိုးအစား- ကော်ကို ပုံနှိပ်ဆားကစ်ဘုတ်ပေါ်တွင် ဖြန့်ဝေသည့်ကိရိယာဖြင့် လိမ်းသည်။ အထူးရေဖြန်းကိရိယာများ လိုအပ်ပြီး ကုန်ကျစရိတ်လည်း မြင့်မားသည်။ ဖြန့်ဝေသည့်ကိရိယာသည် ဖိသိပ်ထားသောလေကိုအသုံးပြုခြင်း၊ အနီရောင်ကော်ကို ဆပ်ပြာခေါင်းဆီသို့ အထူးဖြန့်ဝေပေးသည့်ဦးခေါင်းမှတစ်ဆင့်၊ ကော်ပွိုင့်အရွယ်အစား၊ အချိန်အတိုင်းအတာ၊ ဖိအားပြွန်အချင်းနှင့် အခြားကန့်သတ်ဘောင်များကို ထိန်းချုပ်ရန်၊ ဖြန်းစက်သည် လိုက်လျောညီထွေရှိသော လုပ်ဆောင်ချက်တစ်ခုဖြစ်သည်။ မတူညီသော အစိတ်အပိုင်းများအတွက်၊ ကျွန်ုပ်တို့သည် မတူညီသော ဖြန့်ဝေရေးခေါင်းများကို အသုံးပြုနိုင်ပြီး၊ ပြောင်းလဲရန် ဘောင်များကို သတ်မှတ်နိုင်သည်၊ အကျိုးသက်ရောက်မှုကို အောင်မြင်စေရန်အတွက် ကော်ပွိုင့်၏ ပုံသဏ္ဍာန်နှင့် ပမာဏကိုလည်း ပြောင်းလဲနိုင်သည်၊ အားသာချက်များသည် အဆင်ပြေသည်၊ လိုက်လျောညီထွေရှိပြီး တည်ငြိမ်သည်။ အားနည်းချက်မှာ ဝိုင်ယာပုံဆွဲခြင်းနှင့် ပူဖောင်းများပါရှိရန် လွယ်ကူသည်။ ဤချို့ယွင်းချက်များကို လျှော့ချရန် လည်ပတ်မှု ကန့်သတ်ချက်များ၊ အမြန်နှုန်း၊ အချိန်၊ လေဖိအားနှင့် အပူချိန်တို့ကို ချိန်ညှိနိုင်သည်။

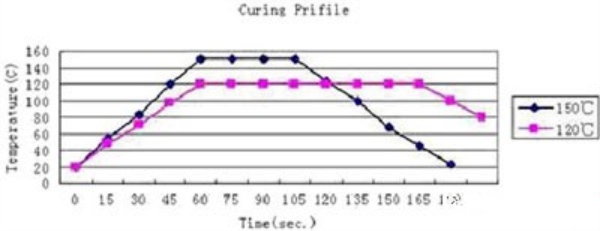

SMT patch ကော်ပုံမှန် curing အခြေအနေ

| နှပ်ထားသော အပူချိန် | ကုသချိန် |

| 100 ℃ | ၅ မိနစ် |

| 120 ℃ | 150 စက္ကန့် |

| 150 ℃ | 60 စက္ကန့် |

မှတ်ချက် -

1၊ အပူချိန်မြင့်မားပြီး ကုသချိန်ကြာလေ၊ ချည်နှောင်အားကောင်းလေဖြစ်သည်။

2၊ patch ကော်၏ အပူချိန်သည် အလွှာအစိတ်အပိုင်းများ၏ အရွယ်အစားနှင့် တပ်ဆင်သည့် အနေအထားဖြင့် ပြောင်းလဲမည်ဖြစ်သောကြောင့်၊ အသင့်တော်ဆုံး တင်းမာသည့် အခြေအနေများကို ရှာဖွေရန် အကြံပြုအပ်ပါသည်။

SMT patch များ သိုလှောင်မှု

အခန်းအပူချိန်တွင် 7 ရက်၊ 5 ဒီဂရီစင်တီဂရိတ်အောက် 6 လနှင့် 5 ~ 25 ဒီဂရီစင်တီဂရိတ်တွင် ရက် 30 ကျော်အထိ သိမ်းဆည်းနိုင်သည်။

SMT ကော်စီမံခန့်ခွဲမှု

SMT patch အနီရောင်ကော်သည် ၎င်း၏ viscosity၊ fluidity၊ wetting နှင့် အခြားသောလက္ခဏာများနှင့်အတူ အပူချိန်ကြောင့် ထိခိုက်သောကြောင့် SMT patch အနီရောင်ကော်သည် အသုံးပြုမှုအခြေအနေအချို့နှင့် စံသတ်မှတ်ထားသော စီမံခန့်ခွဲမှုရှိရပါမည်။

1) ကော်နီတွင် feed အရေအတွက်၊ ရက်စွဲ၊ အမျိုးအစားမှ နံပါတ်အလိုက် တိကျသော flow number ရှိသင့်သည်။

2) အပူချိန်ပြောင်းလဲမှုကြောင့် လက္ခဏာများ ထိခိုက်ခြင်းမှ ကာကွယ်ရန် အနီရောင်ကော်ကို 2 ~ 8°C တွင် သိမ်းဆည်းထားသင့်သည်။

3) အနီရောင်ကော်ကို ပထမဦးစွာအသုံးပြုပြီးနောက် အခန်းအပူချိန်တွင် 4 နာရီအပူပေးရန်လိုအပ်သည်။

4) ဆေးဖြန်းခြင်းလုပ်ငန်းအတွက်၊ ပိုက်၏ကော်နီကို ဖြူစင်အောင်ပြုလုပ်ထားသင့်ပြီး အသုံးမပြုရသေးသောကော်နီကို ရေခဲသေတ္တာထဲသို့ ပြန်လည်သိမ်းဆည်းထားသင့်ပြီး ကော်ဟောင်းနှင့် ကော်အသစ်ကို ရောစပ်၍မရနိုင်ပါ။

5) return temperature record form၊ return temperature person နှင့် return temperature time ကို တိကျစွာဖြည့်ရန်၊ အသုံးပြုသူသည် အသုံးမပြုမီ return temperature ပြီးဆုံးကြောင်း အတည်ပြုရန် လိုအပ်ပါသည်။ ယေဘူယျအားဖြင့် အနီရောင်ကော်ကို ခေတ်မမီပါဘူး။

SMT patch ကော်၏ လုပ်ငန်းစဉ်လက္ခဏာများ

ချိတ်ဆက်မှုအားကောင်းခြင်း- SMT ကော်ပြားသည် မာကျောပြီးနောက်တွင်၊ ဂဟေ၏ အရည်ပျော်သည့်အပူချိန်တွင်ပင် အခွံမခွာဘဲ ခိုင်ခံ့သောချိတ်ဆက်မှုအားကောင်းရပါမည်။

Dot coating- လက်ရှိတွင်၊ ပုံနှိပ်ဘုတ်ပြားများ၏ ဖြန့်ဖြူးရေးနည်းလမ်းမှာ အများအားဖြင့် အစက်ဖြင့်ဖုံးအုပ်ထားခြင်းဖြစ်သောကြောင့် ကော်သည် အောက်ပါဂုဏ်သတ္တိများ ရှိရန် လိုအပ်ပါသည်။

① အမျိုးမျိုးသော တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်များကို လိုက်လျောညီထွေဖြစ်အောင်လုပ်ပါ။

အစိတ်အပိုင်းတစ်ခုချင်းစီ၏ထောက်ပံ့မှုကိုသတ်မှတ်ရန်လွယ်ကူသည်။

③ အစိတ်အပိုင်းမျိုးကွဲများကို အစားထိုးရန် လိုက်လျောညီထွေဖြစ်အောင် ရိုးရှင်းပါသည်။

④ Stable dot coating ပမာဏ

မြန်နှုန်းမြင့်စက်သို့ လိုက်လျောညီထွေဖြစ်စေရန်- ယခုအသုံးပြုထားသော patch ကော်သည် အစက်အပြောက်အပေါ်ယံပိုင်းနှင့် မြန်နှုန်းမြင့် patch machine ၏ မြန်နှုန်းမြင့်မှုကို ဖြည့်ဆည်းပေးရမည်၊ အထူးသဖြင့်၊ ဆိုလိုသည်မှာ ဝါယာကြိုးဆွဲခြင်းမပြုဘဲ မြန်နှုန်းမြင့် အစက်အပြောက်အပေါ်ယံကို ဖုံးအုပ်ထားခြင်း၊ ဆိုလိုသည်မှာ မြန်နှုန်းမြင့်တပ်ဆင်ခြင်း၊ ပုံနှိပ်ဘုတ်ပြား၊ အစိတ်အပိုင်းများ မရွေ့ရှားစေရန် သေချာစေရန် ကော်ဖြစ်သည်။

ဝါယာကြိုးဆွဲခြင်း၊ ပြိုကျခြင်း- patch ကော်သည် pad တွင်ကပ်သွားသည်နှင့်၊ အစိတ်အပိုင်းများသည် printed board နှင့် လျှပ်စစ်ချိတ်ဆက်မှု မအောင်မြင်နိုင်ပါ၊ ထို့ကြောင့် patch ကော်သည် coating လုပ်နေစဉ် ဝါယာဆွဲခြင်း မရှိရ၊ coating ပြီးသည်နှင့် ပြိုလဲခြင်း မရှိစေရပါ။

Low-temperature curing- curing လုပ်သောအခါ၊ wave crest welding ဖြင့် welded လုပ်ထားသော အပူခံ plug-in အစိတ်အပိုင်းများသည် reflow welding furnace မှတဆင့် ဖြတ်သန်းသင့်သည်၊ ထို့ကြောင့် မာကျောသည့်အခြေအနေများသည် အပူချိန်နိမ့်ပြီး အချိန်တိုအတွင်း ကိုက်ညီရပါမည်။

ကိုယ်တိုင်ချိန်ညှိခြင်း- reflow welding နှင့် pre-coating process တွင်၊ patch ကော်ကို ဂဟေမပျော်မီ ပြုပြင်ပြီး ပြင်ဆင်ပေးသောကြောင့် အစိတ်အပိုင်းကို ဂဟေထဲသို့ နစ်မြုပ်စေပြီး ကိုယ်တိုင်ချိန်ညှိခြင်းမှ ကာကွယ်နိုင်မည်ဖြစ်သည်။ ယင်းကို တုံ့ပြန်ရန်အတွက် ထုတ်လုပ်သူများသည် ကိုယ်တိုင်ချိန်ညှိနိုင်သော patch ကို တီထွင်ခဲ့ကြသည်။

SMT ကော်အဖြစ်များသောပြဿနာများ၊ ချို့ယွင်းချက်များနှင့်ခွဲခြမ်းစိတ်ဖြာ

တွန်းအား

0603 capacitor ၏ တွန်းအားလိုအပ်ချက်မှာ 1.0KG၊ ခံနိုင်ရည်မှာ 1.5KG၊ 0805 capacitor ၏ thrust strength သည် 1.5KG၊ resistance သည် 2.0KG ဖြစ်ပြီး၊ ၎င်းသည် အထက်တွန်းအားကို မရောက်ရှိနိုင်သောကြောင့် ခွန်အားမလုံလောက်ကြောင်း ညွှန်ပြပါသည်။

ယေဘူယျအားဖြင့် အောက်ပါ အကြောင်းတရားတွေကြောင့် ဖြစ်တတ်ပါတယ်။

1 ကော်ပမာဏ မလုံလောက်ပါ။

2၊ colloid သည် 100% မပျောက်ကင်းပါ။

3၊ PCB ဘုတ် သို့မဟုတ် အစိတ်အပိုင်းများ ညစ်ညမ်းနေပါသည်။

4၊ ကော်လွိုက်ကိုယ်တိုင်က ကြွပ်ဆတ်ပြီး ကြံ့ခိုင်မှုမရှိပါ။

Thixotropic မတည်ငြိမ်မှု

အသုံးပြုရန် 30ml ဆေးထိုးကော်တစ်ခုအား လေဖိအားဖြင့် အကြိမ်ပေါင်း သောင်းနှင့်ချီ၍ ထိမှန်ရန် လိုအပ်သောကြောင့် patch ကော်သည် အစွမ်းထက်သော thixotropy ရှိရန် လိုအပ်သည်၊ သို့မဟုတ်ပါက ၎င်းသည် ကော်ပွိုင့်၏ မတည်မငြိမ်ဖြစ်စေပြီး ကော်အနည်းငယ်သာ ခိုင်ခံ့စေကာ လှိုင်းဂဟေအတွင်း အစိတ်အပိုင်းများကို ပြုတ်ကျစေသည်၊ ဆန့်ကျင်ဘက်အနေနှင့်၊ အထူးသဖြင့် သေးငယ်သော ကော်ပြားများတွင် လျှပ်စစ်ပမာဏ အလွန်များပါသည်၊ ဆက်သွယ်မှုများ။

ကော် သို့မဟုတ် ယိုစိမ့်အချက် မလုံလောက်ပါ။

အကြောင်းပြချက်များနှင့် တန်ပြန်ဆောင်ရွက်မှုများ-

1၊ ပုံနှိပ်စက်ကို ပုံမှန်မသန့်စင်ဘဲ ၈ နာရီတိုင်း အီသနောဖြင့် သန့်စင်သင့်သည်။

2၊ ကော်လွိုင်တွင် အညစ်အကြေးများရှိသည်။

3၊ mesh board ၏အဖွင့်သည် ကျိုးကြောင်းဆီလျော်မှုမရှိလောက်အောင် သေးငယ်သည် သို့မဟုတ် dispensing pressure သည် အလွန်သေးငယ်သည်၊၊ မလုံလောက်သောကော်ဒီဇိုင်း။

4၊ colloid ထဲမှာ ပူဖောင်းတွေရှိတယ်။

5. ဖြန့်ဖြူးရေးခေါင်းကို ပိတ်ဆို့ထားပါက၊ ဖြန့်ဝေပေးသည့် နော်ဇယ်ကို ချက်ချင်း သန့်စင်သင့်သည်။

6၊ ဖြန့်ဖြူးရေးဦးခေါင်း၏ ကြိုတင်အပူပေးသည့် အပူချိန်သည် မလုံလောက်ပါ၊ ဖြန့်ဖြူးရေးခေါင်း၏ အပူချိန်ကို 38 ℃ တွင်ထားသင့်သည်။

ဝါယာကြိုးဆွဲခြင်း။

ဝိုင်ယာပုံဆွဲခြင်းဟု ခေါ်သည် ဆိုသည်မှာ ဖြန်းသည့်အခါ ဖာကော်သည် ကွဲသွားခြင်းဖြစ်ပြီး၊ ဖာကော်ကို ဖြန့်ဝေသည့်ဦးခေါင်း၏ ဦးတည်ရာဆီသို့ အမျှင်များဖြင့် ချိတ်ဆက်ထားသည်။ ဝိုင်ယာကြိုးများ ပိုများလာပြီး၊ ဖါကော်ကို ပုံနှိပ်ပြားပေါ်တွင် ဖုံးအုပ်ထားသောကြောင့် ဂဟေဆက်မှု ညံ့ဖျင်းစေမည်ဖြစ်သည်။ အထူးသဖြင့် အရွယ်အစား ပိုကြီးလာသောအခါတွင်၊ ဤဖြစ်စဉ်သည် ပါးစပ်မှ ပွိုင့်အပေါ်ယံမှ ဖြစ်ပေါ်လာနိုင်ခြေ ပိုများသည်။ patch ကော်၏ပုံဆွဲမှုသည်၎င်း၏ပင်မအစိတ်အပိုင်းအစေး၏ပုံသဏ္ဍာန်နှင့်ပွိုင့်အပေါ်ယံပိုင်းအခြေအနေများသတ်မှတ်ခြင်းကြောင့်အဓိကအားဖြင့်သက်ရောက်မှုရှိသည်။

1၊ ဖြန့်ဝေမှုလေဖြတ်ခြင်းကို တိုးမြှင့်ပါ၊ ရွေ့လျားမှုအမြန်နှုန်းကို လျှော့ချပါ၊ သို့သော် ၎င်းသည် သင်၏ထုတ်လုပ်မှုစည်းချက်အား လျော့ကျစေမည်ဖြစ်သည်။

2၊ ပစ္စည်း၏ viscosity နည်းလေ၊ မြင့်မားသော thixotropy များလေ၊ ဆွဲရန် သဘောထား သေးငယ်လေ၊ ထို့ကြောင့် ထိုကဲ့သို့သော patch ကော်ကို ရွေးချယ်ကြည့်ပါ။

3၊ အပူချိန်ထိန်းကိရိယာ၏ အပူချိန်သည် အနည်းငယ် ပိုမြင့်သည်၊ အနိမ့်ပျစ်ဆိမ့်မှု၊ မြင့်မားသော thixotropic patch ကော်ကို ချိန်ညှိရန် ခိုင်းစေကာ၊ ထို့နောက် ဖာကော်ကော်၏ သိုလှောင်မှုကာလနှင့် ဖြန့်ဖြူးရေးဦးခေါင်း၏ ဖိအားကိုလည်း ထည့်သွင်းစဉ်းစားပါ။

ဂူပေါက်

Patch ၏ အရည်ထွက်မှုသည် ပြိုကျစေမည်ဖြစ်သည်။ ပြိုကျခြင်း၏ အဖြစ်များသော ပြဿနာမှာ အစက်အပြောက်များကို အကြာကြီးထားပြီးနောက် ပြိုကျစေခြင်း ဖြစ်သည်။ ဖာထေးထားသော ကော်ကို ပုံနှိပ်ဆားကစ်ဘုတ်၏ ပတ်ဒ်သို့ တိုးချဲ့ပါက၊ ၎င်းသည် ဂဟေဆက်မှု ညံ့ဖျင်းမှုကို ဖြစ်စေသည်။ မြင့်မားသော pins များပါသော အဆိုပါအစိတ်အပိုင်းများအတွက် patch ကော်ပြိုကျခြင်းကြောင့် အစိတ်အပိုင်း၏ အဓိကကိုယ်ထည်ကို မထိဘဲ ကပ်ငြိမှုမလုံလောက်သောကြောင့် ပြိုကျလွယ်သော patch ကော်၏ပြိုကျမှုနှုန်းသည် ခန့်မှန်းရခက်သည်၊ ထို့ကြောင့် ၎င်း၏ အစက်အပြောက်ပမာဏ၏ ကနဦးသတ်မှတ်ခြင်းမှာလည်း ခက်ခဲပါသည်။ ယင်းကိုကြည့်ခြင်းအားဖြင့် ကျွန်ုပ်တို့သည် ပြိုကျရန်မလွယ်ကူသော၊ ဆိုလိုသည်မှာ shake solution တွင်အတော်လေးမြင့်မားသော patch ကိုရွေးချယ်ရမည်ဖြစ်သည်။ အစက်အပြောက်ကို အကြာကြီးထည့်ထားခြင်းကြောင့် ပြိုကျမှုမဖြစ်စေရန်၊ အစက်အပြောက်အဖုံးအုပ်ပြီး ခဏအကြာတွင် patch ကော်ကပ်ခြင်းကို ရှောင်ရှားနိုင်ပြီး ပြုပြင်ပေးနိုင်ပါသည်။

အစိတ်အပိုင်းနှိမ်

အစိတ်အပိုင်း offset သည် မြန်နှုန်းမြင့် SMT စက်များတွင် ဖြစ်ပွားရန်လွယ်ကူသော မလိုလားအပ်သော ဖြစ်စဉ်တစ်ခုဖြစ်ပြီး အဓိကအကြောင်းရင်းများမှာ-

1၊ သည် အော့ဖ်ဆက်ကြောင့် ဖြစ်ပေါ်လာသော XY ဦးတည် ပုံနှိပ်ဘုတ်၏ မြန်နှုန်းမြင့် ရွေ့လျားမှုဖြစ်ပြီး၊ ဤဖြစ်စဉ်တွင် ကျရောက်တတ်သော အစိတ်အပိုင်းငယ်များ၏ ဖာထေးထားသော ကပ်ခွာအလွှာဧရိယာ၊ အကြောင်းရင်းမှာ ကပ်တွယ်မှုကြောင့် မဟုတ်ပါ။

2၊ အစိတ်အပိုင်းများအောက်ရှိ ကော်ပမာဏသည် ကွဲလွဲနေသည် (ဥပမာ- IC အောက်ရှိ ကော်အမှတ်နှစ်ခု၊ ကော်မှတ်တစ်ခုသည် ကြီးမားပြီး ကော်မှတ်တစ်ခုသည် သေးငယ်သည်)၊ ၎င်းကို အပူပေးပြီး ကုသသောအခါတွင် ကော်၏ ခိုင်ခံ့မှုသည် ဟန်ချက်မညီဘဲ၊ ကော်နည်းဖြင့် အဆုံးသတ်ရန် လွယ်ကူသည်။

အစိတ်အပိုင်းများကို ဂဟေဝှေ့ကျော်၊

အကြောင်းပြချက်များသည် ရှုပ်ထွေးသည်-

1. ဖာထေးခြင်း၏ ကော်ဓာတ်သည် မလုံလောက်ပါ။

2. လှိုင်းဂဟေမလုပ်မီ သက်ရောက်မှုရှိခဲ့သည်။

3. အချို့သော အစိတ်အပိုင်းများတွင် အကြွင်းအကျန်များ ရှိနေပါသည်။

4၊ colloid သည် မြင့်မားသော အပူချိန်သက်ရောက်မှုကို ခံနိုင်ရည်မရှိပါ။

ဖာကော်ရောမွှေပါ။

ကွဲပြားခြားနားသောထုတ်လုပ်သူ patch ကော်ဓာတုဖွဲ့စည်းမှု၌ကြီးစွာသောကွာခြားချက်ရှိပါတယ်, ရောနှောအသုံးပြုမှုမကောင်းတဲ့အများကြီးထုတ်လုပ်ရန်လွယ်ကူသည်: 1, curing ခက်ခဲ; 2, ကော် relay မလုံလောက်ပါဘူး။ 3, over wave ဂဟေ ပြင်းထန်သည်။

ဖြေရှင်းချက်မှာ- ဖော်စပ်ရန်လွယ်ကူသော ကွက်ဘုတ်၊ ခြစ်ရာ၊ ဖြန့်ကျက်ခြင်းနှင့် အခြားအစိတ်အပိုင်းများကို သေချာစွာ သန့်စင်ပြီး အမျိုးမျိုးသော ဖာကော်တံဆိပ်များကို ရောစပ်ခြင်းမှ ရှောင်ကြဉ်ပါ။

တင်ချိန်- ဇူလိုင်-၀၅-၂၀၂၃